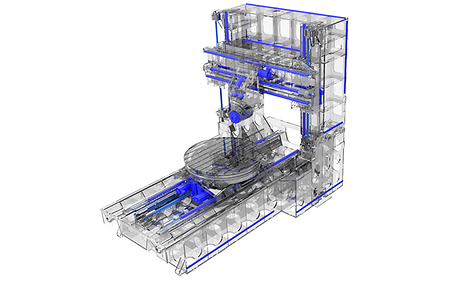

DMC 270 U (FD)

La gamme de portiques de DECKEL MAHO - plus de 1 000 machines installées sur le terrain.

Caractéristiques principales

Usinage complet

- Fraisage et tournage en un seul serrage avec table DirectDrive et un couple de rotation jusqu'à 11 000 Nm

- Les meilleurs résultats de surface avec intégration technologique de la rectification

Précision

- Précision maximale grâce à des entraînements d'avance refroidis par liquide

- Disposition de filtre à bande avec 2 500 L en version standard

- Haute précision de longue durée grâce aux guidages linéaires et la compensation active du décalage de la broche.

Performance

- Haute dynamique avec vitesses de coupes allant jusqu'à 60 000 mm/min

- Également disponible en version fraisage/tournage

- Changeur de palettes pour un chargement d'outil standardisé pendant le temps principal machine

- Grande variété de broches sur le marché : broche de moteur powerMASTER avec 1 000 Nm et broche de transmission torqueMASTER avec 1 800 Nm

Efficacité

- Réduction de la consommation d'énergie grâce à des unités intelligentes et adaptées aux besoins.

- Construction à portique avec traverse à déplacement vertical et avec compensation de poids hydraulique.

- Magasin à roue rapide et innovant avec une capacité maximale de 243 outils pour une surface de montage minimale.

EXEMPLES D’APPLICATION

Automatisation

Solutions d’automatisation standard ou sur mesure avec le design VERTICO

L'automatisation est un élément clé de la production numérique. Chaque machine DMG MORI peut être équipée d'une solution d'automatisation standard ou sur mesure pour s’adapter à un système de production particulier

RPS 4 / 5 - Automatisation intégrée à la machine avec un encombrement minimal

- Des équipes sans personnel grâce à un système de stockage circulaire avec jusqu'à 12 palettes

- Manipulation de pièces jusqu'à ø 3.400 × 1.650 mm, 10.000 kg max

- Réduction du temps non productif dû au chargement et au déchargement pendant la production

- Production flexible de différentes pièces

- Pallet Master - pour un contrôle pratique et simple de l'automatisation, directement via la commande de la machine

Automatisation holistique dans l’atelier

- Solution d’automatisation collaborative avec conception libre de l’aménagement

- Mouvement omnidirectionnel pour un encombrement minimum (rayon de braquage 0 m)

- Base pour des tâches supplémentaires, par exemple manutention des outils, élimination des copeaux, etc.

- Transport de matériel à partir d’europalettes 1 200 x 800 mm

- Poids de transport maximum jusqu’à 2 000 kg

- Sécurité basée sur les technologies Sick et Siemens

- Transport autonome de palettes de matériel

- Transport de différents porte-charges

- Intégration dans différents systèmes d'automatisation pour la manutention de pièces à usiner – échange de composants finis et de palettes de pièces brutes

- Intégration dans les processus existants

- Évolutif et extensible ultérieurement

- Transport autonome de convoyeurs à copeaux

- Ordre de transport automatique à partir de l’ordinateur central

- Extension de l'autonomie des machines-outils

- Le transport de matériel et de copeaux peut être combiné

- Identification d'outil de série

- Transport autonome et échange d'outils entre les machines et les systèmes de stockage d'outils

- Dimension max. d’outils ø 280 / 400 mm

- Poids d’outil max. 30 kg

- Poids de transport 720 kg (24x30 kg)

- Nombre max. d'outils : 24 pcs

Solution linéaire de stockage de palettes pour jusqu’à 8 machines et 99 palettes

- Manipulation de pièces jusqu’à ø 3.400 x 2.000 mm, 10.000 kg

- Système très flexible de stockage de palettes avec jusqu’à 8 machines, 99 palettes et 5 stations de préparation.

- Possibilité de manipuler jusqu’à trois tailles de palettes différentes dans un système (2 tailles pour les palettes de machines et une taille pour les palettes de matériaux)

- Commande directe via le logiciel LPS de l’ordinateur maître de DMG MORI

- Intégration possible dans le réseau / le flux de travail du client

- Outils de surveillance et de gestion pour tous les domaines concernés (planification, pièces, serrage, outils, etc.)

- Système de gestion des outils MCC-TMS

Magasin flexible pour plus de 4 000 outils

- Concept modulaire avec possibilité d’extension progressive de 360 / 240 formes (enregistrement ISO 40 / 50)

- Très faible encombrement avec seulement 29 m2

- Solution intégrée de chargement d’outils pour la navette d’outils à portique ou avec des outils AMR 2000

- Capacité de transport maximale par la navette d’outils

- Transfert simultané de 8 outils

- Technologie éprouvée du magasin de roues avec plus de 1 600 unités vendues

- Transport autonome de 24 outils entre le CTS (stockage central d’outils) et la machine

- Installation rapide du système d’automatisation

- Intégration possible dans la production existante

- Dimensions max. de l’outil ø 280 / 650 mm

- Poids max. de l’outil 30 kg

- Poids de transport 720 kg (24 × 30 kg)

- Portique de manutention des outils pour une efficacité maximale, transport de 80 outils par heure.

- Transport de 16 outils (2 × 8 unités)

- Changement rapide des outils au moyen d’une unité de rotation

- Vitesse linéaire max. : 80 m/min

- Station de chargement d’outils TLS - interface sur la machine et le CTS

Commande & logiciels

CELOS

Numérisation intégrée des machines DMG MORI et de l'atelier:

Machine en CELOS : interface utilisateur en mode application avec accès à toutes les informations relatives à la production

CELOS Manufacturing : 27 CELOS APPs pour une préparation et un traitement optimal des commandes

Usine numérique : flux numérique continu des tâches - de la planification à la production et au service

- Intégration technologique Meulage plat sur les machines standard pour des résultats de surface optimaux

- Capacité à compenser la rectitude en définissant des points de support

- Démarrage en cycle assisté par les bruits de structure

- Unité à buse AKZ pour un rinçage optimal de la fente de rectification disponible en option

- Dressage d'un profil sur la meule au moyen de rouleaux profilés entraînés (négatif)

- Utilisation complète du capteur AE et des stratégies de dressage intégrées

- Gain de temps et précision de dressage élevés grâce au développement de meules de dressage personnalisées

- Protection de l'outil et de la pièce

- Processus d'outil optimisé

- Surveillance de la charge radiale et axiale de la broche en fonction de la force de traction réelle

- Chevauchement du mouvement circulaire grâce à des courses X et Y supplémentaires

- Utilisable pour l'usinage et le tournage

- Géométries excentriques faciles à réaliser

- Couplage d'axes précis et synchronisation en arrière-plan

- Solutions pour sécuriser les processus et utiliser plus efficacement d'étapes d'usinage essentielles

- Applications : Nettoyage du cône, contrôle des données de l'outil, mouvement de retrait sécurisé, taraudage, perçage profond, fraisage du filetage extérieur et des tenons, fraisage du filetage intérieur et fraisage circulaire, cycle d'alésage à sens inversé

- 12 stratégies d'usinage enregistrées pour l'enlèvement de copeaux, le perçage profond, le fraisage de poches, ...

- Optimisation de la durée grâce à une utilisation individuelle

- Fin de course sécurisée après interruption du programme

- Contrôle des données de l'outil

- Flexibilité maximale dans l'usinage de composants structurels grâce à l'alignement variable de la tête angulaire

- Programmation automatique CAD / CAM

- Calcul automatique du TCP et combinaison avec les fonctions de contrôle existantes

- Usinage de positions inaccessibles sur la pièce.

- Gain de temps non productif grâce à la réduction du nombre de changements d'outils

- Réduction des coûts grâce à l'utilisation d'un nombre réduit d'outils

- Détection de copeaux sur la surface plane et conique

- Contrôle de la force de traction

- Détection de la casse des couteaux durant le processus au moyen d'un contrôle de symétrie du couple de flexion par tranchant (tracé polaire)

- Visualisation du couple de flexion dans le temps au moyen d'un graphique

- Reconnaissance automatique de la force de serrage de l'outil pour une stabilité de processus élevée et constante

- Cycle prédéfini pour la lubrification automatique, toutes les 75 heures ou après 20 000 changements d'outils

- Détection des fuites et mesure de la consommation du système pneumatique

- Lubrification efficace et rapide sans intervention de l'opérateur

- Haute transparence grâce à l'affichage des cycles de lubrification et de la force de traction actuelle

- Enregistrement des données en combinaison avec le Condition Analyzer pour des analyses plus approfondies de la consommation d'air et du changement de force de traction

Tournage

- Tournage, fraisage et rectification en un seul tour

- Cycles de rectification intérieure, extérieure et plante, ainsi que des cycles de dressage

- Capteur de bruits de structure pour le démarrage et le dressage

- Intégration complète du module de mesure pour la mesure LIVE relative et absolue - parallèlement au temps principal

Fraisage

- Surface de meilleure qualité grâce à l'intégration de la technologie de rectification

- Cycles de rectification intérieure, extérieure et plante, ainsi que des cycles de dressage

- Capteur de bruits de structure pour le démarrage et le dressage

- Dispositif de refroidissement de 1300 l avec filtre centrifuge pour les particules > 10µm

- Unité à buse AKZ disponible en option pour un rinçage optimal de la fente de rectification

- Extension des limites technologiques de CTX TC

- Précision de la surface < 0,4 µm

- Circularité < 5 µm

- Qualité 5 pour Ø < 120 mm

- Précision de la surface < 0,4 µm

- Circularité < 5 µm

- Qualité 5 pour Ø < 120 mm

- Qualité 4 pour Ø < 120 mm

Tournage

Mesurage et correction de la position des axes de tournage et de rotation (C4, C3, B)

Compensation de flèche multidirectionnelle possible

Peut être utilisé en combinaison avec des touches standard du client (recomm. Renishaw, Blum)

Fraisage

- Outillage de contrôle et de correction de la précision cinématique de la configuration de machines à 4 et 5 axes

- Toutes les variantes de têtes et tous les axes de table

Recalibrage fiable de la machine avant un usinage très précis

Documentation en continu de la précision de la machine

Pas de pièces manquantes dues à la divergence inconnue de la géométrie

- Recalibrage périodique de la machine avec documentation en continu

- La meilleure précision cinématique en régie propre

Usinage complet productif

Engrenage économique sur des machines standard et avec des outils standard

Compatible avec divers engrenage

Contrôle de qualité au cours du processus

- Création d'un programme à partir des schémas des pièces brutes et des données de la denture

- Orientation rotative après le traitement thermique

- Interface pour machine à mesurer tridimensionnelle (Klingenberg, Leitz, Zeiss)

Contrôle des vibrations au cours du processus

Arrêt d'urgence de la machine en cas de crash

Fin de course manuelle même avec plan d'usinage incliné

NOUVEAUTÉ : Contrôle du couple

- Nouveau : Recommandé avec l'ensemble de protection pour les machines CTX TC

- Prévention des bris d'outils

- Augmentation de la disponibilité des machines

- Réduction des dommages

- Ajustement de l'avance en fonction du processus et de la charge de la table

- Minimisation du temps d'usinage avec maximisation de la qualité des composants

- NOUVEAU : désormais également disponible pour le CTX TC. Résultat d'usinage idéal avec la dynamique de machine la plus élevée*

*sans tenir compte du poids de l'avance

- Réglage convivial de la dynamique de la machine grâce au savoir-faire de DMG MORI.

- Gain de temps lors de l'ébauche

- Finition superficielle élevée lors de la finition

- Utilisation efficace d'outils de tournage à arêtes de coupe multiples avec plus d'un tranchant sur fraise de tournage et tours de fraisage

- Plusieurs « outils auxiliaires » sur un support de base

- Réduction des temps de changement d'outils

- Économie d'emplacements du magasin d'outils

- Roues cylindriques intérieures ou extérieures droites et obliques et engrenages d'arbres cannelés

- Engrenage à flèche avec décalage de denture sur les machines de tournage et les fraiseuses

- Engrenage bombé à travers la transformation mathématique du sixième axe virtuel

- Mouvement circulaire du tranchant de l'outil avec ce dernier toujours orienté vers le centre du cercle.

- Possible pour l'usinage extérieur et intérieur

- Synchronisation et parcours de l'outil pilotés par le cycle

- NOUVEAU : dans la version 2.0, il est possible de réaliser des contours de tournage complexes (actuellement disponible uniquement sur la DMU 50, d'autres types de machines suivront).

- Fabrication simple de surfaces épaisses qui ne doivent pas être usinées

- Usinage complet des pièces en un seul tour

- Coûts d'investissement réduits pour les outils

- Facile à piloter grâce à trois paramètres et sans capteurs supplémentaires

- Éviter des vibrations grâce à un réglage ciblé de la vitesse de rotation

- Utilisé pour la broche principale et la contre-broche ou pour les fraiseuses avec bancs FD et Direct Drive

- pas d'intervention manuelle de l'utilisateur

- Répétition identique pour tous les composants

- Processus très sécurisé en cas d'utilisation spéciale en évitant les vibrations

- Par ex. pour l'utilisation de perceuses minces et longues

- par ex. pour les pièces à fraiser au montage précaire

- Exploitation complète de l'espace de travail pour l'usinage intérieur de pièces hautes, à l'aide d'outils longs

- Les changements de position de l'axe B pendant la rotation seront compensés par les axes X et Y

- Pendant le mouvement de l'axe B, l'axe Z reste en position de retrait

- Programmation simple

- immersion sans collision dans la pièce à usiner

- sortie sécurisée de la pièce à usiner

- Équilibrage des outils dans la machine pour des exigences élevées en matière de surface et de protection de la machine

- Contrôle de la qualité de l'équilibrage de la broche

- Qualité de l'équilibrage jusqu'à 0,3 g/mm

- Meilleures surfaces grâce à l'équilibrage de l'ensemble du système à l'état serré

- Equilibrage de l'outil dans les conditions d'usinage (position d'usinage -verticale/horizontale, avec/sans refroidissement interne, vitesse)

- Économique, car aucun dispositif d'équilibrage externe n'est nécessaire

- Mesurage de brides et de rainures sur les pièces

- Mesurage des diamètres à des emplacements difficiles d'accès

- Disponible avec une unité de calibrage manuel et télescopique

- Sonde de mesure L à la conception personnalisée

- Possibilités d'utilisation flexibles

- Au cours de la mesure du processus

- Mesure avec axe d'outil incliné

- Programmation dialoguée des cycles de mesure

- Positionnement des points de mesure avec l'axe rotatif

- Amélioration de la précision des composants

- Réduction du temps de préparation

- Mesure sans collision grâce à l'inclinaison de l'axe de l'outil possible

- Traitement ultérieur des résultats de mesure

- Empreinte géométrique de la machine Calibrage volumétrique par simple pression d'un bouton

- Détection et compensation des erreurs géométriques, de positionnement et angulaires de tous les axes

- Manipulation et mise en œuvre aisées par le client directement sur la machine

Entretien & formation

Informations techniques

Articles techniques spéciaux, analyses et informations de fond sur des sujets qui font bouger notre secteur.

- Une expérience illimitée des produits - déverrouillez toutes les données techniques des machines et les brochures des produits.

- Des vidéos exclusives, des articles techniques, des livres blancs et des articles de blog pour une plongée en profondeur dans l’univers des produits DMG MORI.

- Accès personnalisé aux autres plateformes DMG MORI, dont Event Platform, Media Library et bien plus encore.

Découvrez du contenu exclusif avec votre DMG MORI Account.

- Une expérience illimitée des produits - déverrouillez toutes les données techniques des machines et les brochures des produits.

- Des vidéos exclusives, des articles techniques, des livres blancs et des articles de blog pour une plongée en profondeur dans l’univers des produits DMG MORI.

- Accès personnalisé aux autres plateformes DMG MORI, dont Event Platform, Media Library et bien plus encore.

En savoir plus sur DMG MORI Account.

Découvrez du contenu exclusif avec votre DMG MORI Account.

- Une expérience illimitée des produits - déverrouillez toutes les données techniques des machines et les brochures des produits.

- Des vidéos exclusives, des articles techniques, des livres blancs et des articles de blog pour une plongée en profondeur dans l’univers des produits DMG MORI.

- Accès personnalisé aux autres plateformes DMG MORI, dont Event Platform, Media Library et bien plus encore.

En savoir plus sur DMG MORI Account.

Accédez à un grand nombre de fonctions et services numériques utiles et disposez de toutes les données importantes en un coup d’œil. Avec un compte centralisé DMG MORI Account, vous pouvez utiliser tous les services 24 heures sur 24, où que vous soyez et avec n’importe quel appareil.

- Une expérience illimitée des produits - déverrouillez toutes les données techniques des machines et les brochures des produits.

- Des vidéos exclusives, des articles techniques, des livres blancs et des articles de blog pour une plongée en profondeur dans l’univers des produits DMG MORI.

- Accès personnalisé aux autres plateformes DMG MORI, dont Event Platform, Media Library et bien plus encore.

En savoir plus sur DMG MORI Account.

Déverrouillez l’accès à votre centre de partage et à de nombreux autres services et fonctions. Avec un compte DMG MORI central, vous pouvez utiliser tous les services 24 heures sur 24, de n’importe où et avec n’importe quel appareil.

- Expérience produit illimitée – déverrouillez toutes les données techniques des machines et les brochures des produits.

- Des vidéos exclusives, des articles techniques, des livres blancs et des articles de blog pour une plongée en profondeur dans l’univers des produits DMG MORI.

- Accès personnalisé aux autres plateformes DMG MORI, y compris la plateforme d’événements, la médiathèque et bien plus encore.

En savoir plus sur DMG MORI Account.

- Une expérience illimitée des produits - déverrouillez toutes les données techniques des machines et les brochures des produits.

- Des vidéos exclusives, des articles techniques, des livres blancs et des articles de blog pour une plongée en profondeur dans l’univers des produits DMG MORI.

- Accès personnalisé aux autres plateformes DMG MORI, dont Event Platform, Media Library et bien plus encore.

En savoir plus sur DMG MORI Account.

- Une expérience illimitée des produits - déverrouillez toutes les données techniques des machines et les brochures des produits.

- Des vidéos exclusives, des articles techniques, des livres blancs et des articles de blog pour une plongée en profondeur dans l’univers des produits DMG MORI.

- Accès personnalisé aux autres plateformes DMG MORI, dont Event Platform, Media Library et bien plus encore.

En savoir plus sur DMG MORI Account.

- Une expérience illimitée des produits - déverrouillez toutes les données techniques des machines et les brochures des produits.

- Des vidéos exclusives, des articles techniques, des livres blancs et des articles de blog pour une plongée en profondeur dans l’univers des produits DMG MORI.

- Accès personnalisé aux autres plateformes DMG MORI, dont Event Platform, Media Library et bien plus encore.

En savoir plus sur DMG MORI Account.

Pour les demandes générales, veuillez utiliser notre formulaire de contact.

Pour toutes demandes d’assistance technique, veuillez utiliser notre portail client my DMG MORI : https://mydmgmori.com/

Nous vous remercions de votre intérêt pour nos produits.

Pour télécharger nos brochures, veuillez remplir le formulaire ci-dessous.

Si vous acceptez le stockage de cookies, ce formulaire n'apparaîtra qu'une seule fois lors de votre visite.