LA FABRICATION ADDITIVE RÉVOLUTIONNE L’USINAGE DU MÉTAL

DES POSSIBILITÉS INFINIES

- Des canaux qui suivent le contour offrent des possibilités de refroidissement révolutionnaires, par exemple, pour les outils de moulage par injection, ce qui minimise les cycles de production.

- Les canaux intégrés réduisent la contrainte thermique d’aubes directrices fortement sollicitées dans les chambres de combustion des réacteurs. Cela maximise le rendement et réduit la consommation de kérosène.

- Dans le domaine de la technique dentaire, des procédés additifs sont déjà utilisés pour la fabrication de couronnes et bridges.

- Les soupapes hydrauliques ou pneumatiques les plus complexes peuvent aussi être construites autour du fluide avec très peu de matériau, de manière très flexible.

- Des prototypes fonctionnels réalisés avec des matières adaptées à la fabrication en série sont construits en une nuit. Les temps de développement sont raccourcis de plusieurs semaines, voire de plusieurs mois.

Si le doute était permis hier quant à la pertinence de la fabrication additive dans le monde de la métallurgie, au sortir du salon Formnext en novembre 2017. il ne l’est plus aujourd’hui. Le futur est à portée de main – DMG MORI y contribue !

Lors du salon à Francfort-sur-le-Main (Allemagne), divers fournisseurs ont présenté de nouveaux concepts et machines, tout particulièrement des machines et objets innovants pour la fabrication de demain. En faisant le tour des stands dans le hall des expositions, il est aussi clairement apparu que DMG MORI était l’un des rares constructeurs à exposer aux visiteurs professionnels un large éventail de possibilités pour le développement de la fabrication additive.

En tant que pionnier du procédé additif, nous avons montré aux entreprises, sur des chaînes de processus de bout en bout, notre compétence en matière de procédés, aussi bien pour le procédé de fusion sur lit de poudre que la technologie à buse à poudre. Le point de départ de la révolution additive est la poudre de matière ultrafine d’une granulométrie de quelques microns.

La FABRICATION ADDITIVE made by DMG MORI

Côté installation, DMG MORI propose à ses clients les deux procédés actuellement majeurs pour la fabrication additive de composants métalliques, différenciés par trois chaînes de processus complètes de la technologie machine et du logiciel – respectivement pour le lit de poudre et la buse à poudre ; l’ensemble des éléments provenant d’un seul fournisseur.

- Développement flexible de produits - La chaîne de processus numérique, du design à la fabrication, permet une accélération durable de la phase de développement des produits

- Fabrication sans outil - La fabrication permet de réduire considérablement les coûts de fabrication et du temps de production

- Intégration fonctionnelle - La surface agrandie entraîne une meilleure puissance de refroidissement de la pièce

- Géométries complexes - Les transitions saillantes, les extensions angulaires et les angles négatifs ne sont guère réalisables autrement

- Préparation du travail - Interaction parfaite de l’optimisation des paramètres et de la machine grâce au logiciel RDesigner spécialement conçu

- Construction intégrale - Grâce au nouveau design, 22 composants conventionnels, éléments d’étanchéité et de liaison sont associés d’un seul tenant

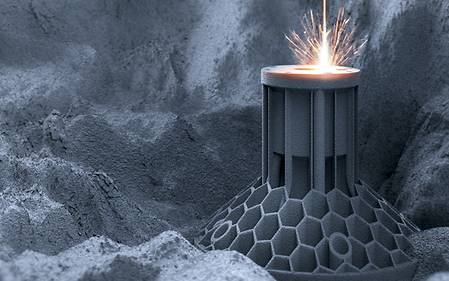

- Construction légère - Des structures en nid d’abeille intégrées permettent de réduire nettement le poids des pièces tout en conservant une rigidité de pièces quasiment identique

- Intégration fonctionnelle - Des canaux intérieurs complexes sont réalisables et guident par exemple les fluides de refroidissement et les gaz de processus

LASERTEC 30 SLM - BREVETÉ POUR LA MEILLEURE QUALITÉ

POINTS FORTS

- Fabrication additive sur lit de poudre avec un volume de construction de 300 × 300 × 300 mm

- Sources de laser fibre de 400 watts à 1 kilowatt spécifiques aux applications

- Construction extrêmement précise de pièces en 3D avec des épaisseurs de couche de 20 à 100 μm

- Coûts d’exploitation minimes : consommation d’argon de seulement 70 l/h

- Recyclage de la poudre intégré pour encore plus d’efficacité et une manipulation optimisée de la poudre

- Changement de poudre rapide grâce au module de poudre interchangeable

- Solution logicielle complète avec CELOS SLM, du fichier CAO à la commande de processus, avec une interface utilisateur homogène

- Chaîne de processus optimale dans les opérations de reprise sur les machines DMG MORI des séries HSC et DMU pour une précision maximale des pièces et des surfaces optimales

LASERTEC 3D hybrid : Qualité pièce finie en un seul serrage

En combinant le soudage par faisceau laser et l’usinage par enlèvement de copeaux sur les machines de la série LASERTEC 3D hybrid, DMG MORI connaît un franc succès sur le marché depuis plus de quatre ans. On retrouve ce concept aussi bien sur le LASERTEC 65 3D hybrid, avec en plus la performance du fraisage 5 axes, que sur le LASERTEC 4300 3D hybrid. Cette machine allie le soudage par faisceau laser et l’usinage en 6 axes par tournage-fraisage. Les deux machines sont conçues pour la fabrication de pièces relativement grandes telles que des composants complexes de turbines.

« L’équipier additif » pour l’industrie manufacturière

Au-delà des machines LASERTEC 3D hybrid, DMG MORI a complété son portefeuille de façon unique, devenant ainsi un fournisseur global dans la fabrication additive. Alors que le LASERTEC 65 3D a été conçu pour le soudage par faisceau laser de grandes pièces, la série LASERTEC SLM complète l’assortiment avec le procédé de fusion sur lit de poudre au moyen de la fusion sélective par laser. En tant qu’équipier additif, les deux nouveaux développements offrent, avec les machines high-tech du portefeuille de l’enlèvement de copeaux de DMG MORI, une grande variété d’options pour l’usinage complet industriel.

LASERTEC SLM : Un travailleur posté révolutionnaire

Actuellement, l’attention se porte tout particulièrement sur les machines LASERTEC SLM. Elles fonctionnent avec le procédé de fusion sur lit de poudre : une fine couche de poudre est appliquée sur une plateforme abaissable. Ensuite, un faisceau laser continu fait fondre la poudre appliquée

sur les positions programmées. Cette opération s’effectue à une cadence de 10 μs.

Une fois que toutes les positions d’une couche sont traitées, la plateforme s’abaisse en fonction de l’épaisseur de couche souhaitée (entre 20 et 100 μm). Le processus est répété jusqu’à ce que la pièce soit complètement finie. Pendant que la pièce finie est « libérée » du lit de poudre, la poudre en excédent tombe à travers un tamis dans un réservoir de collecte à des fins de réutilisation.

PRINCIPE SLM - PRINCIPE DE FONCTIONNEMENT DU LIT DE POUDRE

- Gaz de protection (argon)

- Applicateur

- Réservoir de poudre

- Réservoir de poudre

- Pièce SLM

- Lit de poudre

- Faisceau laser

Solution logicielle complète pour le procédé de fusion sur lit de poudre

Avec CELOS SLM, DMG MORI offre de surcroît une solution logicielle complète pour la programmation FAO et la commande machine, en passant par un seul fournisseur et avec une interface utilisateur homogène. Grâce à l’interface utilisateur coordonnée et homogène, il est possible de programmer des pièces – sans tenir compte de leur complexité – en y consacrant très peu de temps, et de récupérer les données immédiatement sur la machine. De légères adaptations peuvent être effectuées directement sur la commande machine avec le même confort d’utilisation.

Au niveau de la commande, la solution CELOS SLM s’avère convaincante avec une stratégie adaptée de pilotage du laser pour l’exposition générée automatiquement avant le démarrage du processus. Elle permet de piloter de manière tellement précise l’apport en énergie dans la pièce pendant tout le processus d’application à des cadences d’environ 20 μs qu’il n’y a aucun excédent d’énergie. Tous les paramètres essentiels du processus tels que la vitesse de balayage, la puissance du laser et le diamètre de focale sont pris en compte dans la programmation. Des déformations et une génération d’efforts dans la matière sont ainsi évitées, et des parois horizontales et verticales fines sont fabriquées de manière sécurisée au niveau du processus.

Module de changement rapide pour le remplacement de la poudre

Un nouveau module de poudre garantit de la flexibilité dans la planification des commandes et des taux d’utilisation élevés des installations LASERTEC SLM. Après le raccordement et la déconnexion du module de poudre, il suffit de nettoyer soigneusement l’aire d’usinage lors d’un remplacement de la matière afin d’éviter un apport de « matière étrangère » dans le circuit de poudre fermé. Cela raccourcit le temps de changement entre deux poudres : une journée et demie était nécessaire auparavant contre environ deux heures aujourd’hui. Cela permet un usinage économique de différentes contraintes de matière.

MODULE DE POUDRE - CHANGEMENT DE MATIÈRES SANS CONTAMINATION EN MOINS DE 2 HEURES

Système automatisé de chargement de poudre innovant pour un changement de matière en moins de deux heures :

1. Nettoyage du logement pour éviter l’apport de matières étrangères

2. Insertion et branchement du nouveau module de poudre

3. Démarrage du LASERTEC 30 SLM

CHOIX DES MATIÈRES INDÉPENDANT DU CONSTRUCTEUR

- AlSi 10 Mg 0,5

- CoCrMo (ASTM F75) pour les implants

- CoCrMo pour indications dentaires

- Inconel 625

- Acier inoxydable 1.4404 (316L)

- Titane Tilop

- Acier à outils 1.2709

BUSE À POUDRE

SOUDAGE PAR FAISCEAU LASER 3D / 3D hybrid

- Fabrication de grandes pièces :

- LASERTEC 65 3D : ø650 ×560mm

- LASERTEC 65 3D hybrid : ø500 ×400mm

- LASERTEC 4300 3D hybrid : ø660 ×1.500mm

- Haut rendement de fabrication, en moyenne 750g/h (acier, 90 cm³/h, LASERTEC 65 3D)

- Couche d’accumulation env. 0,8–1,5mm

- Multi-matériaux et usinage de pièces déjà existantes :

- Réparation

- Revêtement

- Prototypage/ fabrication

- Gaz de protection

- Poudre

- Matière appliquée

- Zone de raccordement

- Pièce

- Bain de soudage

- Faisceau laser

Exemple de multi-matériaux : Drillbit / industrie pétrolière (ø150 ×160mm)

- Acier inoxydable

- Inconell

- Carbure de tungstène