WH FLEX

« AUTOMATISATION MODULAIRE SANS LIMITES »

AUTOMATISATION – WH FLEX

L’automatisation et la numérisation sont les deux faces d’une même pièce. Aucune innovation de DMG MORI ne le démontre plus clairement que le nouveau concept WH Flex, qui offre une flexibilité maximale et des performances évolutives pour la manutention automatisée des pièces et des palettes.

« Quels que soient les projets de nos clients, nous sommes à leur disposition » déclare Markus Rehm, Directeur de DECKEL MAHO Seebach GmbH et de la co-entreprise DMG MORI HEITEC GmbH, qui résume parfaitement le caractère unique du nouveau concept WH Flex. Une restriction : l’évolutivité atteint sa limite avec neuf machines ou dispositifs de système et avec des poids de pièces ou de palettes de plus de 500 kg. Toutefois, compte tenu du groupe cible des petites et moyennes entreprises du secteur de la métallurgie, il s’agit d’un manque à gagner presque négligeable.

Pour le reste, WH Flex offre dans son domaine d’application une véritable « flexibilité modulaire sans limites pour la manutention automatisée de pièces et palettes » annonce fièrement Kai Lenfert, également Directeur Général de DMG MORI HEITEC.

DIGITAL TWIN

POINTS FORTS

- Digital Twin comme image cybernétique du système d’automatisation avec des commandes et des interfaces virtuelles

- Économie de temps et de coûts grâce à l’optimisation du produit en phase de développement

- Mise en service jusqu’à 80 % plus rapide grâce à la simulation en temps réel de tous les processus et les opérations

- Connectivité complète pour l’intégration verticale et horizontale du système

- Sécurité d’investissement élevée grâce au traitement des offres basé sur Digital Twin

Tournage automatique jusqu’à 6 faces et fraisage simultané jusqu’à 5 axes ? Ébavurage, lavage, séchage, contrôle ? Des pièces et des palettes en fonctionnement mixte ? Pas de problème. La seule exigence est que les pièces brutes et les palettes soient préparées pour les postes de préhension. Tout le reste du processus, jusqu’à la production de la pièce finie, est ensuite réalisé par le système WH Flex.

Concept d’automatisation aux performances convaincantes

Un exemple concret de mise en oeuvre est la solution présentée à l’EMO, qui intègre un centre vertical DMP 70 et un centre DMU 40 eVo 5 axes dans un système de fabrication très flexible pour l’usinage automatisé complet de pièces et de palettes en mode de fonctionnement mixte variable.

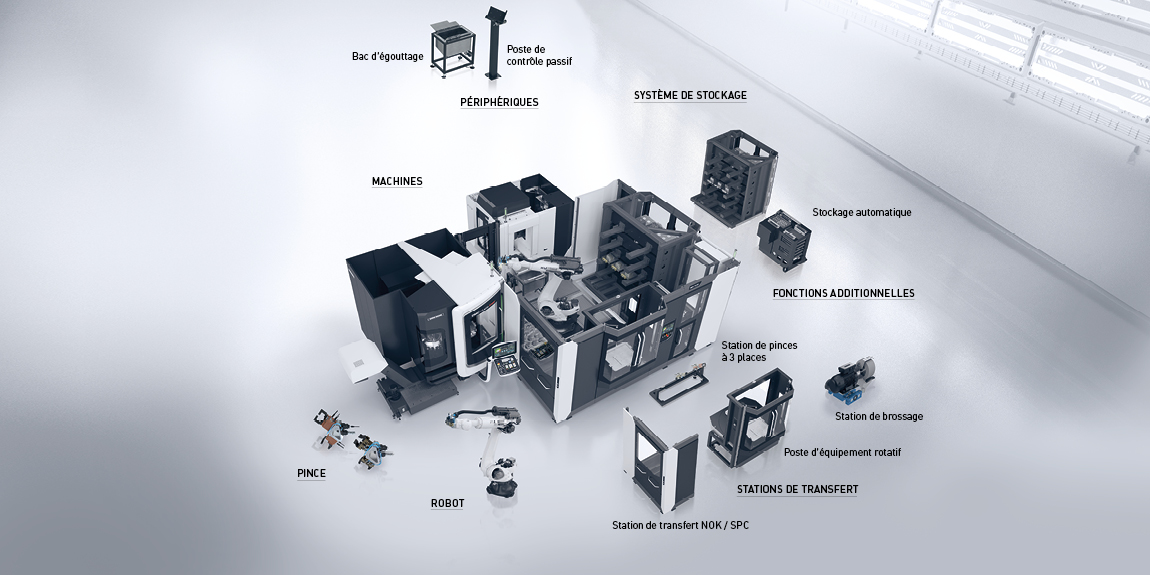

Le concept WH Flex est basé sur un système modulaire complet avec un large éventail d’options standards. Le portefeuille comprend plusieurs systèmes de stockage, tels que des rayonnages, des magasins automatisés ou des stations de palettes.

À leur tour, ceux-ci peuvent être combinés avec différents systèmes de préhension et de changement de pince, ainsi qu’avec d’autres options, telles que l’enlèvement de pièces SPC ou des stations d’alignement, de retournement et de nettoyage. La possibilité d’intégrer différentes applications, telles que le marquage laser ou les tâches de mesure et de contrôle, montre la forte orientation au client de cette solution.

« Solution unique en son genre »

Mais ce n’est pas seulement le concept modulaire qui rend WH Flex une « solution unique en son genre », comme le souligne Markus Rehm, Directeur Général de DECKEL MAHO Seebach GmbH et de DMG MORI HEITEC GmbH : « En outre, en tant que partenaire clé en main, nous fournissons tout à partir d’une seule source : aussi bien les machines high-techs, incluant la technologie d’automatisation, que les équipements spéciaux et les composants propres aux besoins spécifiques du client. Il s’agit notamment de commandes numériques, d’équipements, d’outils et de programmes CN, jusqu’à l’automatisation intégrée et à la connectivité numérique. » Bien entendu, l’assistance, l’entretien et les pièces détachées proviennent également du même fournisseur. En plus de l’approche de bout en bout, Markus Rehm met l’accent sur trois autres facteurs qui contribuent à l’image globale unique. « Tout d’abord, le système « Digital Twin », deuxièmement, la connexion horizontale et verticale et, troisièmement, le CELL CONTROLLER de notre propre conception, qui offre non seulement une utilisation particulièrement intuitive, mais aussi d’excellentes fonctions pour une fabrication flexible. »

AUTOMATISATION – WH FLEX

DIGITAL TWIN – DMG MORI HEITEC

L’ensemble du système WH Flex est conçu, contrôlé et surveillé par une interface utilisateur intuitive et une gestion intelligente des commandes. « L’opérateur n’a donc pas besoin de compétences ou d’une formation particulière » explique M. Rehm.

À titre d’exemple, M. Rehm cite certaines fonctions, telles que la programmation conversationnelle pour une facilité d’apprentissage maximale et la mise au point de nouvelles pièces ou la gestion des commandes pour la saisie d’ordres d’usinage urgents.

Concept modulaire jusqu’à 9 machines

« En plus des caractéristiques « douces », les possibilités exceptionnelles de manipulation de pièces et de palettes via le système modulaire WH Flex jusqu’à 9 machines sont vraiment étonnantes » ajoute Kai Lenfert, également Directeur Général de DMG MORI HEITEC.

Dans la même veine, Kai Lenfert met l’accent sur une autre particularité du système : le changement de pince intégré, qui permet au système WH Flex de gérer les pièces et les palettes pour une solution de production intégrée.

Dans ce cas, le dispositif de manutention des pièces et des palettes est un robot KUKA. Et Kai Lenfert en est convaincu : « Grâce au système modulaire WH, nous sommes en mesure d’offrir, en particulier à nos petits et moyens clients, une option tournée vers l’avenir qui leur permettra d’accéder au monde de l’automatisation flexible. D’autant plus que toutes les machines installées conservent leur accessibilité totale à l’espace de travail et que le client peut évoluer avec l’installation. »

Virtualisation intégrée de la conception à l’application finale

Markus Rehm est également optimiste et associe ses attentes élevées au Digital Twin de DMG MORI : « Avec l’aide du Digital Twin – une image virtuelle du système réel – l’installation peut être mise en service pratiquement avant son installation, avec la simulation en temps réel de tous les processus et les opérations. Cela réduit considérablement les coûts de conception, augmente la qualité globale du système et fait gagner jusqu’à 80 % du temps nécessaire à la mise en service.

De plus, l’utilisateur a la possibilité d’équiper et de tester virtuellement de nouvelles pièces ou de nouvelles commandes de palettes en parallèle avec la production en cours » ajoute Kai Lenfert. Pour les petites et moyennes entreprises en particulier, cet avantage supplémentaire pourrait contribuer de manière significative à l’approbation de l’investissement.

La technologie « Jumeaux Numériques » a été mentionnée pour la première fois en 2002 à l’Université du Michigan. 17 ans plus tard, ces avatars numériques sont considérés comme l’avenir industriel. Chez DECKEL MAHO Pfronten aussi, ce thème est à l’ordre du jour, notamment dans le domaine du développement de produits et, en particulier, du modèle DMU 340 Gantry.

Pour ces premiers pas vers le « Jumeau Numérique », il est avant tout nécessaire de créer un modèle de machine dynamique et d’équiper de capteurs tous les composants importants et les zones structurelles dynamiquement sensibles de la machine virtuelle. Uniquement en intégrant le PLC et la CN, également virtualisés, il est déjà possible de créer une image fonctionnelle, qui reflète toutes les caractéristiques pertinentes de son homologue réel.

Cela permet donc de simuler, d’analyser et d’évaluer le comportement du « jumeau numérique » dans les moindres détails et dans différentes situations de stress. Le retour des données artificielles dans l’implémentation réelle se produit donc « in the loop », dans une boucle vers le résultat optimal. « Ce n’est qu’avec un processus d’amélioration aussi itératif qu’il sera possible, en fin des comptes, d’utiliser les nouvelles données pour générer un savoir-faire précieux » souligne Alfred Geißler. Le modèle DMU 340 montre tout le potentiel de ce savoirfaire en termes de fer et d’acier, mais aussi de bits et d’octets – réels et virtuels.

« In the loop » vers l’examen pratique de maturité du produit

Toutefois, le « Digital Twin » joue un rôle important bien au-delà du « seul » gain de temps et de la qualité dans le développement des produits, comme le souligne Alfred Geißler. C’est ainsi que la « mémoire » du jumeau numérique se développe à chaque simulation et à chaque nouvelle acquisition de savoir-faire applicatif, avec des scénarios et des profils de demande les plus divers. Ce processus d’apprentissage amène progressivement le « Jumeau Numérique » à reconnaître les anomalies sur la base de sa propre expérience et, par conséquent, à être capable de fournir des indications de plus en plus concrètes pour une amélioration continue.

Évolution vers le « Digital Process Twin »

« Dans l’interaction évolutive, le Digital Machine Twin finit par devenir un Digital Process Twin » explique Alfred Geißler, qui ajoute : « Le Digital Machine Twin fait le lien entre le développement du produit et la valeur ajoutée pour le client. »

Dans ce contexte, Alfred Geißler souligne tout d’abord les effets dans le domaine du développement d’applications conjointes qui, notamment (mais pas seulement) dans l’usinage 5 axes très complexe, est désormais pratiquement un standard à Pfronten.

Grâce aux « Digital Process Twins », l’usine de Pfronten, par exemple, pourra à l’avenir adapter virtuellement les nouvelles machines au niveau des pièces de production jusque dans les moindres détails, avant même qu’elles ne soient livrées au département d’applications du client. « Sur la base de notre expérience avec le DMU 340 et son image virtuelle, nous sommes convaincus que cette approche peut réduire considérablement le temps nécessaire à la mise en service et au démarrage de la production par le client » déclare Alfred Geißler.

Du jumeau à l’usine numérique

Alfred Geißler fait également référence aux futurs objectifs de DMG MORI, de la valeur ajoutée aux nouveaux modèles économiques. « Les clients seront bientôt en mesure, par exemple, d’effectuer une évaluation complète de nouvelles pièces sur la base de simples données CAO » explique M. Geissler, en décrivant ses attentes pour l’avenir.

Cela permettrait aux clients de générer et de simuler virtuellement des programmes CN dans l’image miroir du jumeau, d’examiner les options de serrage de la pièce, de tester les outils, d’étudier les temps de production et de préparer des offres fiables (en un clin d’oeil, pour ainsi dire « numérique »). « En vue d’une intégration avec le système ERP ou MES, même sur demande avec une date de livraison fixe » souligne Alfred Geißler.

À son tour, cela ouvre la porte à un nouveau monde des affaires « sur demande » et « en tant que service » pour les clients. Mais Alfred Geißler voit également de grandes opportunités pour l’activité DMG MORI – en particulier dans le domaine du service après-vente et de la maintenance prédictive. Il conclut par les mots suivants : « Car celui qui est en mesure de simuler l’avenir saura toujours ce qu’il faut faire à présent. »